Wissensbasis

technisches VerzeichnisAussparungen (Schnitte)

Prüfung

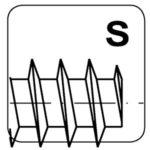

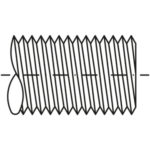

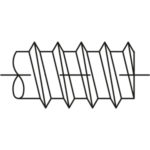

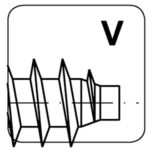

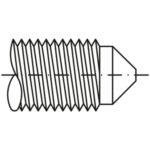

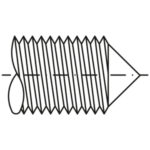

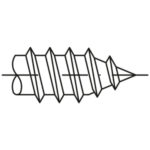

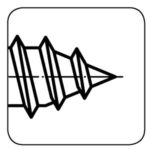

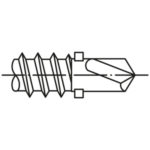

Arten von Gewindeenden

Arten von Materialien

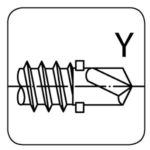

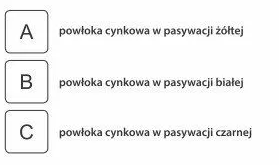

Schutzbeschichtungen

Elektrolytische Zinkbeschichtungen

Elektrolytische Zinkbeschichtungen gelten als besonders populäre Schutzbeschichtungen. Die Korrosionsschutzeigenschaften dieser Beschichtungen sind überwiegend von ihrer Stärke abhängig. Die Standardstärke der bei unserer Produktion verwendeten Zinkbeschichtungen liegt bei 5 µm. Auf Wunsch des Kunden bieten wir auch Beschichtungen in anderen Stärken.

Bei der Wahl der richtigen Stärke der Beschichtung müssen zusätzliche aggressive Faktoren berücksichtigt werden, wie etwa die Wasserdampfkondensation, das Auftreten von aggressiven Gasen und Dämpfen sowie das Auftreten von Elektrolytlösungen, Staub und Sand. Physikalische, chemische und mechanische Eigenschaften der Zinkbeschichtungen beeinflussen die Nutzungseigenschaften der Produkte.

Diese Eigenschaften beschränken die Anwendung der Beschichtungen in der Lebensmittelindustrie, ebenso wie für Produkte, bei denen eine hohe Festigkeit der Außenschicht erforderlich ist. In diesen Fällen werden Zinkbeschichtungen durch andere Beschichtungsarten ersetzt, die an die spezifischen Arbeitsbedingungen angepasst sind.

In einigen Fällen erlaubt das speziell vorbereitete Verzinkungsverfahren das Erzeugen von Schutz- und Deko-Effekten, die besonders dann empfehlenswert sind, wenn keine hohe Festigkeit der Beschichtung erforderlich ist.

Chromatumwandlungsbeschichtungen

Um den Schutz vor Korrosion zu verbessern, werden die Zinkbeschichtungen in Konversionsverfahren chromatiert (der Passivierung unterzogen). Durch die Chromatierung können zusätzliche Schutz- und Deko-Effekte erzeugt werden, besonders in Fällen, wenn keine besonders hohe Abriebbeständigkeit der Beschichtung erforderlich ist.

Bei unseren Erzeugnissen verwenden wir Beschichtungen in den Farben Weiß, Gelb und Schwarz. Was die Farbe der erzeugten Chromat-Beschichtungen betrifft, so lässt sich feststellen, dass Beschichtungen in gold-gelber Farbe eine wesentlich höhere Widerstandsfähigkeit gegen Korrosion aufweisen als helle, farblose Beschichtungen.

Chromat-Beschichtungen verfügen über eine relativ niedrige Abriebbeständigkeit. Dies betrifft vor allem dickere schwarze Beschichtungen. Nach der Trocknung wird die Abriebbeständigkeit verbessert. Die stärkste Abriebbeständigkeit weisen farblose und weiße Beschichtungen auf.

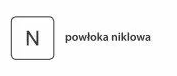

Nickelbeschichtung

Elektrolytische Nickelbeschichtung wird in der Technik für dekorative und schützende Zwecke und als technische Beschichtung verwendet. Für unsere Produkte verwenden wir Deko- und Schutzbeschichtungen, die für einen perfekten Schutz vor Korrosion sorgen und besonders hohe ästhetische Vorzüge bieten.

Nickelbeschichtungen, die für die Beschichtung von Verbindungselementen verwendet werden, kennzeichnet eine hohe Widerstandsfähigkeit gegen atmosphärische Korrosion. Wir bieten die Anfertigung von zwei Beschichtungsarten: – matt auf Elementen wie z. B. EK, ES (Schrauben für Möbelbeschläge), – glänzend auf Elementen wie z. B. Scharnieren, Möbelverbindungselementen.

Messingbeschichtung

Bei Messing handelt es sich um eine Legierung aus Kupfer und Zink. Die Eigenschaften der elektrolytischen Messingbeschichtungen ändern sich je nach dem Gehalt des Hauptelements der Legierung, nämlich Zink. Die chemische Zusammensetzung der Schicht hat außerdem einen entscheidenden Einfluss auf ihre Farbe, die zwischen Rot (hoher Kupfergehalt) und verschiedenen gold-gelben Schattierungen variiert. Die Standardart der Messingbeschichtung sind Beschichtungen in der Farbe Gelb.

Sie zeichnen sich durch hohe ästhetische Vorzüge aus und schützen vor Korrosion. Korrosionsschutz-Eigenschaften von Messingbeschichtungen ermöglichen den Einsatz in einer leicht aggressiven Umgebung. Die langjährige Analyse der Eigenschaften und Anwendungen von Messingbeschichtungen ergab eine hohe Bewertung im Einsatz bei Flachkopf-Hülsenmuttern.

Phosphatieren

Phosphatierte Standardbeschichtungen auf Verbindungselementen sind matt, farblich sind sie dunkelgrau bis schwarz. Phosphatierte Beschichtungen verfügen über hohe Korrosionsschutzeigenschaften und sorgen zusätzlich für die bessere Haftung von aufgetragenen Lackschichten. Phosphatierung wird bei Gipskartonplatten angewendet (GUS, GBS, GHS).

Die spezifische Bestimmungsart dieser Produkte schließt die Anwendung von Zinkbeschichtungen aus, da diese bei Kontakt mit Gips schnell zerstört werden. Phosphatierte Beschichtungen schützen nicht nur die Produkte vor Korrosion, sondern erleichtern auch dank des reduzierten Abriebparameters die Montage.

Oxidation

Oxidierung Die Oxidierung gehört zur Gruppe der konvertierbaren Oxidschichten auf Stahl. Diese Beschichtungen bestehen aus Eisenoxiden. Sowohl die Struktur der Beschichtung als auch ihre Korrosionsschutzeigenschaften ändern sich je nach deren Stärke. Optimal ist eine Stärke von 0,6–0,8 pm. Oxidierte Beschichtungen verbinden auf optimale Weise die Widerstandsfähigkeit gegen Korrosion unter leichten Korrosionsbedingungen mit der Beständigkeit gegen mechanische Einwirkung, z. B. Abrieb.

Wenn man beim Gebrauch einen zusätzlichen Schutz wie etwa Schmierstoff verwendet, verbessert dies deutlich die Korrosionsschutzeigenschaften der Schicht und kann sogar ihre Lebensdauer um ein Vielfaches verlängern. Die Oxidierung wird bei Produkten verwendet, die einer thermischen bzw. einer thermochemischen Bearbeitung unterzogen werden. Im Gegensatz zur Verzinkung werden bei der Oxidierung die mechanischen Parameter der Außenschicht nicht gesenkt. Dies ist besonders wichtig für Produkte mit verbesserten mechanischen Eigenschaften.

Liste der Standards

| DIN | PN | ISO | GOST | Nr Marcopol |

| ISO: ~7380 | 013.01 | |||

| ISO: ~7380 | 013.01a | |||

| ISO: ~7380 | 013.02 | |||

| ISO: ~7380 | 013.02a | |||

| ISO: 15979 | 024.01 | |||

| ISO: 15977 | 024.02 | |||

| ISO: 15980 | 024.04 | |||

| ISO: 15978 | 024.05 | |||

| ISO: 15976 | 024.06 | |||

| ISO: 15973 | 024.07 | |||

| PN: 82501 | 032.01 | |||

| PN: 82501 | 032.02 | |||

| PN-EN 10230-1 | 061.01 | |||

| PN-EN: 13964 | 051.51 – 051.58 | |||

| PN-EN 14545 | 062.01 – 062.04 | |||

| PN-EN 912 | 062.28 – 062.29 | |||

| DIN: 125 | PN: 82005 | ISO: 7089, | ||

| ISO: 7091 | GOST: 11379-68 | 014.01 | ||

| DIN: 127 | PN: 82008 | GOST: 11379-68 | 014.04 | |

| DIN: ~315 | PN: 82439 | GOST: 3032-76 | 015.10 | |

| DIN: ~316 | PN: 82436 | 011.15 | ||

| DIN: 338 | PN: 59601 | 067.01 | ||

| DIN: 338 | PN: 59601 | 067.02 | ||

| DIN: 338 | PN: 59601 | 067.03 | ||

| DIN: 340 | PN: 59601 | 067.04 | ||

| DIN: 340 | PN: 59601 | 067.05 | ||

| DIN: 436 | PN: 82010 | 014.11 | ||

| DIN: 439 | PN: 82153 | ISO: 4035 | 015.03 | |

| DIN: 440 | PN: 82019 | ISO: 7094 | 014.02 | |

| DIN: 551 | 012.05 | |||

| DIN: 553 | 012.06 | |||

| DIN: 557 | 015.31 | |||

| DIN: 562 | 015.30 | |||

| DIN: 571 | PN: 82501 | 032.03 | ||

| DIN: 580 | PN: 82472 | ISO: 3266 | 063.13 | |

| DIN: 582 | 063.14 | |||

| DIN: 603 | PN: 82406 | ISO: 8677 | 011.08 | |

| DIN: 603 | PN: 82406 | ISO: 8677 | 011.09 | |

| DIN: 605 | PN: 82402 | 011.10 | ||

| DIN: 605 | PN: 82402 | 011.11 | ||

| DIN: ~689 | ISO: ~1677-2 | 063.26 | ||

| DIN: 741 | EN 13411 | 063.15 | ||

| DIN: ~766 | 063.05 | |||

| DIN: 911 | ISO: 2936 | 049.09 | ||

| DIN: 912 | PN: 82302 | ISO: 4762 | GOST: 11738-84 | 011.06 |

| DIN: 912 | PN: 82302 | ISO: 4762 | GOST: 11738-84 | 011.07 |

| DIN: 913 | PN: 82314 | ISO: 4026 | 012.01 | |

| DIN: 914 | PN: 82315 | ISO: 4027 | 012.02 | |

| DIN: 915 | PN: 82316 | ISO: 4028 | 012.03 | |

| DIN: 916 | 012.04 | |||

| DIN: 928 | 015.20 | |||

| DIN: 929 | PN: 82169 | 015.21 | ||

| DIN: 931 | PN: 82101 | ISO: 4014 | GOST: 7798-70 | 011.02 |

| DIN: 933 | PN: 82105 | ISO: 4017 | GOST: 7798-70 | 011.01 |

| DIN: 934 | PN: 82144 | ISO: 4032 | 015.01 | |

| DIN: 960 | PN: 82101 | ISO: 8765 | 011.13 | |

| DIN: 961 | PN: 82105 | ISO: 8676 | 011.12 | |

| DIN: 965 | PN: 82208 | ISO: 7046 | 013.06 | |

| DIN: 965 | PN: 82208 | ISO: 7046 | 013.07 | |

| DIN: 966 | PN: 82212 | ISO: 7047 | 013.12 | |

| DIN: 966 | PN: 82212 | ISO: 7047 | 013.13 | |

| DIN: 967 | 013.03 – 013.05 | |||

| DIN: ~968 | 023.07 | |||

| DIN: 968 | 023.05 | |||

| DIN: 975 | 053.52 | |||

| DIN: 976 | 038.01 | |||

| DIN: 976-1 | 053.52 | |||

| DIN: 985 | PN: 82175 | ISO: 7040 | 015.04 | |

| DIN: 1480 | 063.08-063.09 | |||

| DIN: 1480 | 063.12 | |||

| DIN: 1480 | 063.28 | |||

| DIN: 1587 | PN: 82181 | 015.09 | ||

| DIN: 3050 | 063.02 | |||

| DIN: 3052 | 063.01 | |||

| DIN: 3053 | 063.02 | |||

| DIN: 3055 | 063.01 | |||

| DIN: 3060 | 063.01 – 063.02 | |||

| DIN: 3066 | 063.01 | |||

| DIN: 3127 | 049.04 | |||

| DIN: 3128 | 049.01 | |||

| DIN: 3128 | 049.02 | |||

| DIN: 5299C | 063.23 | |||

| DIN: 5299D | 063.24 | |||

| DIN: ~5685A | 063.05 | |||

| DIN: 5685A | 063.06 | |||

| DIN: 5685C | 063.07 | |||

| DIN: 6334 | PN: 82157 | 015.02 | ||

| DIN: 6379 | PN-M-82137 | 038.02 | ||

| DIN: 6797J | PN: 82023 | 014.05 | ||

| DIN: 6798A | PN: 82024 | 014.06 | ||

| DIN: 6798J | PN: 82023 | 014.05 | ||

| DIN: 6798V | PN: 82025 | 014.07 | ||

| DIN: 6899 | PN: 80247 | EN 13411 | 063.25 | |

| DIN: 6914 | PN-EN: 14399-4 | 011.33 | ||

| DIN:6915 | PN-EN: 14399-4 | 015.33 | ||

| DIN: 6916 | PN-EN: 14399-6 | 014.33 | ||

| DIN: ~6921 | ~PN-EN 1665 | |||

| ~PN-EN 1662 | ||||

| ~PN: 82247 | 011.03 | |||

| DIN: ~6921 | ~PN-EN 1665 ~PN-EN 1662 | |||

| ~PN: 82247 | 011.04 | |||

| DIN: ~6921 | ~PN-EN 1665 ~PN-EN 1662 | |||

| ~PN: 82247 | 011.05 | |||

| DIN: ~6923 | ISO: ~1661 | 015.06 | ||

| DIN: 6923 | PN: 82168 | |||

| PN-EN: 1661 | 015.05 | |||

| DIN: 6928 | ISO: 7053 | 023.02 | ||

| DIN: ~6928 | ISO: ~7053 | 023.04 | ||

| DIN: 7426 | 049.03 | |||

| DIN: 7500 | 021.02 – 021.05 | |||

| DIN: 7500 | 021.09 | |||

| DIN: 7500 CE | 021.08 | |||

| DIN: 7500 DE | 021.01 | |||

| DIN: 7500 ME | 021.06 | |||

| DIN: 7500 NE | 021.07 | |||

| DIN: 7504K | ISO: 15480 | 023.03 | ||

| DIN: 7504N | ISO: 15481 | 023.12 | ||

| DIN: 7504P | ISO: 15482 | 023.09 | ||

| DIN: 7513 | 022.02 | |||

| DIN: 7513 | 022.03 | |||

| DIN: 7513 A | 022.01 | |||

| DIN: 7516 | 022.04 | |||

| DIN: 7516 | 022.05 | |||

| DIN: 7516 AE | 022.08 | |||

| DIN: 7516 AE | 022.09 | |||

| DIN: 7516 DE | 022.06 | |||

| DIN: 7516 EE | 022.07 | |||

| DIN: ~7540 | ISO: ~1677-2 | 063.26 | ||

| DIN: 7965 | 015.14 | |||

| DIN: 7976 | PN: 83101 | ISO: 1479 | 023.01 | |

| DIN: ~7981 | PN: ~83116 | ISO: ~7049 | 023.13 | |

| DIN: 7981 | PN: 83116 | ISO: 7049 | 023.11 | |

| DIN: 7982 | PN: 83114 | ISO: 7050 | 023.08 | |

| DIN: 7983 | PN: 83115 | ISO: 7051 | 023.10 | |

| DIN: 7985 | PN: 82202 | ISO: 7045 | 013.14 | |

| DIN: 7985 | PN: 82202 | ISO: 7045 | 013.15 | |

| DIN: 7985 | PN: 82202 | ISO: 7045 | 013.18 | |

| DIN: ~7991 | ISO: ~10642 | 013.10 | ||

| DIN: ~7991 | ISO: ~10642 | 013.11 | ||

| DIN: 7991 | ISO: 10642 | 013.08 | ||

| DIN: 7991 | ISO: 10642 | 013.09 | ||

| DIN: 9021 | PN: 82030 | ISO: 7093 | 014.03 | |

| DIN: 68163 | 061.02 | |||

| DIN: 82101 | PN: 84703 | 063.22 |